Wasserstrahlschneiden vs. Laserschneiden - die 6 Unterschiede

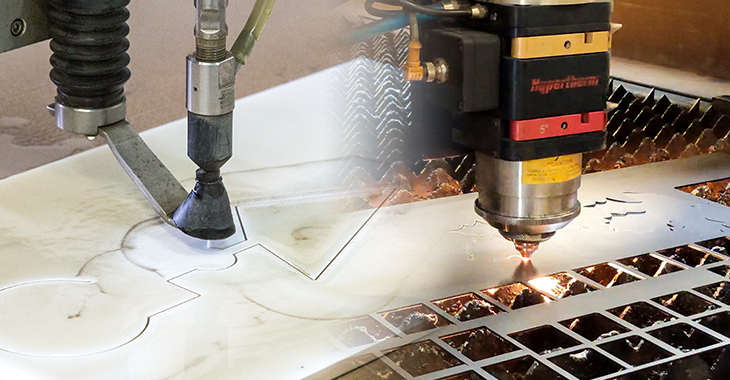

Wasserstrahlschneiden und Laserschneiden beruhen auf zwei divergenten Technologien, liefern ebenso unterschiedliche Ergebnisse und sind auf einen großes Repertoire an Werkstoffen anwendbar. Eckert Cutting möchte Sie dabei unterstützen, das richtige Verfahren für Ihren Betrieb zu finden. Damit Sie sich einen Eindruck von beiden Schneidverfahren machen können, werden die sechs Unterschiede in den Kategorien Technik, Schneidverfahren, Schneideigenschaften, Geschwindigkeit, Präzision und Wirtschaftlichkeit vorgestellt.

- Technik: Schneiden mit und ohne Thermie

- Schneidverfahren an den Materialeigenschaften des Werkstoffs ausrichten

- Hochwertige Oberfläche durch Wasserstrahlschneiden

- Laserschneiden schneller, aber mit größeren Toleranzen

- Wasserstrahlschneiden erweist sich als hochpräzise

- Wasserstrahlschneidanlage wirtschaftlich besser und umweltfreundliche

Technik: Wasser vs. Lichtstrahl - Energie auf den Punkt gebracht

Als erstes sollte man einen Blick auf die Technik nehmen, denn beide Technologien sind grundverschieden. Während beim Wasserstrahlschneiden, wie der Name schon sagt, Wasser den Werkstoff trennt, ist es beim Laserschneiden ein gebündelter Lichtstrahl. Beide Verfahren haben ihre eigenen Vorteile und können dem Bedarf den eigenen Produktionsanforderungen genau angepasst werden.

Wasserstrahlschneiden: Rasiermesserscharf mit bis zu 6.000 bar

Beim Wasserstrahlschneiden wird mit einem massiven Wasserstrahl der Werkstoff bearbeitet. Eine leistungsfähige Hochdruckpumpe kann den Wasserdruck auf bis zu 6.000 bar erhöhen, sodass der zusammengepresste Wasserstrahl den Schneidkopf mit punktgenau-konzentrierter Energie verlässt. Mit der Wahl des richtigen Schneidkopfes kann eine Wasserstrahlschneidanlage wie der Opal Waterjet von Eckert Cutting zweidimensionale und dreidimensionale Objekte bearbeiten.

Der Wasserstrahl der Schneidanlage kann bei Bedarf zusätzlich mit einem Abrasiv wie etwa Sand oder Kohle versetzt werden, sodass das Wasserstrahlschneiden beim Trennen von strapazierfähigen Werkstoffen punktet. Durch das Abrasiv wird beim Wasserstrahlschneiden der gebündelte Wasserstrahl “rasiermesserscharf”. Um materialschonend zu arbeiten, sollte für den Betrieb der Anlage aufbereitetes Leitungswasser verwendet werden.

Laserschneiden: Thermie auf den Punkt gebracht

Für das Laserschneiden wird ein stark gebündelter, mit viel Energie versetzter Lichtstrahl verwendet, der den Schneidkopf verlässt. Im Schneidkopf befindet sich beim Laserschneiden der Resonator, der ein laseraktives Medium mit Anregungsenergie versetzt (“pumpen”) und dann als komprimierten Lichtstrahl zusammenführt. Als laseraktives Medium hat man früher zu Kohlenstoffdioxid (CO2) gegriffen, was jedoch nicht sehr energieeffizient, kostspielig und schlecht die Umwelt war.

Anlagen zum Laserschneiden können ein hohes Alter erreichen, aber auch teure Unterhaltskosten nach sich ziehen. Heute wird zum Schneiden eher zu einem Glasfaser Laser gegriffen. Der Glasfaser-Schneider benötigt eine geschlossene Schneidkabine, da mit dieser Technologie sonst reflektierende Materialien nicht gefahrlos bearbeitet werden können.

Schneidverfahren: Mit ohne ohne Thermie - Werkstoffe richtig getrennt

Das Laserschneiden ist ein Verfahren, das seine thermische Eigenschaften nutzt, um den Werkstoff zu zertrennen. Beim Wasserstrahlschneiden wird ganz auf Thermie verzichtet, sodass insbesondere bei der Arbeit mit wärmeempfindlichen Rohstoffen dieses Verfahren einen großen Vorteil ausspielt. Materialien wie etwa Kunststoff oder Holz können mit dem Laserschneiden nicht bearbeitet werden.

Baustahl, Aluminium und Kupfer-Legierungen lassen sich zwar auch mit dem Laserschneider bearbeiten, doch ist hier mit thermischen Reaktionen an der Schnittkante des Werkstoffes zu rechnen. Zudem, werden beim Laserschneiden besonders hohe Anforderungen an die Reinheit der erforderlichen Gase gestellt, sowie die zu schneidenden Materialien erfordern um ein gutes Ergebnis zu erzielen “Laserqualität”, was sich im Kaufpreis der aktuell ohnehin teuren Materialkosten besonders auf die Betriebskosten niederschlägt. Das Wasserstrahlschneiden ist ein Allrounder, womit von leichten Stoffen wie Papier bis hin zu massiven Steinen oder Schwermetallen alles bearbeitet werden kann.

Schneideigenschaften: Die passende Schnittkante für das eigene Produkt

Da beide Schneidverfahren in ihrer Technik grundverschieden sind, weisen sie genauso divergente Resultate auf. Welche Technologie von beiden die richtige für den eigenen Betrieb ist, kommt ganz auf das erwartete Endprodukt an. Das Wasserstrahlschneiden hat auch hier die Nase vorne, da es bessere Resultate aufweist und anders als beim Laserschneiden nicht zu thermischen Reaktionen an der Schnittkante kommt.

Wasserstrahlschneiden: Die hochwertige Oberfläche

Für weichere Stoffe eignet sich das Reinwasserschneiden mit wenig Wasserdruck. Sollen massivere Materialien zerschnitten werden, so wird zum Abrasivschneiden gewechselt. Wärmeempfindliche Materialien können unter Wasser geschnitten werden, sodass keine thermischen Folgen wie etwa Schlackebildung die Eigenschaften der Schnittkante beeinflussen. Der Schnitt weist seine sehr hochwertige Oberfläche auf und das Verfahren kann bei Materialdicken von bis zu 250 mm in 2D und 150 mm in 3D eingesetzt werden.

Laserschneiden: Schneiden mit Randzonenaufhärtung

Die Technik beim Laserschneiden zerteilt den verwendeten Werkstoff mithilfe ihrer thermischen Energie und kann eine Materialdicke von rund 50 mm durchdringen, deutlich geringer als beim Wasserstrahlschneiden, unter Einsatz eines besonders leistungsfähigen Resonators und sehr hohem Gas- und Stromverbrauch. Die Hitzeentwicklung beim Laserschneiden birgt insbesondere bei Metall die Gefahr, dass es zu einer Randzonenaufhärtung kommt und eine mögliche Nachbearbeitung des Werkstücks zeitintensiver ausfällt. Die Oberflächen der Schnittkanten fallen beim Laserschneiden deutlich rauer aus als beim Wasserstrahlschneiden.

Geschwindigkeit: Laser schnell, Wasserstrahl präzise und hohe Qualität

Das Laserschneiden punktet zwar mit seiner hohen Geschwindigkeit, doch kann deren Einsatz höhere Toleranzen nach sich ziehen und damit die Qualität des Schnitts mindern. Mit welcher Geschwindigkeit eine Wasserstrahlschneidanlage arbeitet, lässt sich nicht genau sagen, da es auf die Einstellungen des Wasserstrahls ankommt. Je nach Werkstoff und den Voreinstellungen der Anlage kann die Schnittgeschwindigkeit zwischen 400-500% variieren. Grundlegend gilt, je konzentrierter die Fokussierung und je langsamer der Schnitt sowie hochwertiger oder feiner das Abrasivmittel , desto höher die Schnittqualität.

Präzision: Nichts ist gründlicher als das Wasserstrahlschneiden

Einst galten Laserschneidanlagen gegenüber dem Wasserstrahlschneidverfahren als die präzisere Option. Beim Laserschneiden können bei dünnen Materialien bis 3 mm Dicke Positionsgenauigkeiten um 0,03 mm erzielbar sein, die jedoch bei höherer Schneidgeschwindigkeit nicht gehalten werden können. Die Opal Waterjet und die Opal Waterjet Combo von Eckert Cutting haben jetzt den Spieß umgedreht und das Wasserstrahlschneiden zur präzisesten Schneidtechnologie werden lassen. Beide Innovationen weisen eine extrem geringe Toleranz von bis zu rund 0,025 mm auf.

Wirtschaftlichkeit: Betriebskosten senken mit zeitgemäßer Technik

Für welches von beiden Verfahren sich ein Unternehmen letztendlich entscheidet, spielt die Wirtschaftlichkeit von Wasserstrahlschneiden und Laserschneiden eine zentrale Rolle. Beim Wasserstrahlschneiden mit einem Abrasivmittel kann es unter anderem notwendig sein, dass das Wasser im Anschluss gereinigt oder gesondert entsorgt werden muss. Mithilfe eines Kratzkettenförderers oder Entschlammungssystems, wie sieauch Eckert Cutting also optionales Zubehör zu seinen Wasserstrahlschneidanlagen anbietet, können Abrassivmittel aufgefangen und recycelt werden. Unterhaltskosten können damit deutlich gesenkt werden.

Der Laserschneider kann zwar eine hohe Lebensdauer aufweisen, aber wenn etwas kaputt geht, kann es unter Umständen richtig teuer werden. Auch die hohen Anschaffungskosten müssen sich über einen längeren Zeitraum erst bewähren, um aus wirtschaftlicher Sicht zu punkten. Mithilfe einer Technologie wie der Wasseraufbereitungsanlage, welche auch Eckert Cutting zusätzlich zu den CNC Wasserstrahlschneidemaschinen anbietet, können beim Wasserstrahlschneider die Unterhaltskosten noch weiter gesenkt werden. Zugleich wird die Langlebigkeit der Wasserstrahlschneidanlage deutlich erhöht. Wirtschaftlich sieht das Wasserstrahlschneiden deutlich besser aus als das Schneiden mit einem Laser.

Fazit: Besser zum Allrounder greifen

Das Wasserstrahlschneiden und das Laserschneiden haben ihre eigenen Funktionen. Grob kann man aufgrund der Schneideigenschaften sagen, die Laserschneidanlage kann das schlichte Produkt verarbeiten, beim Wasserstrahlschneiden wird das hochwertige Ergebnis hergestellt. Aufgrund seiner hohen Geschwindigkeit, eignet sich das Laserschneiden höchstens dann, wenn innerhalb kürzester Zeit möglichst viele Ausführungen des gleichen, einfach gehaltenen Werkstücks produziert werden sollen.

Eckert Cutting möchte Ihnen dabei helfen, die optimale Lösung für Ihr Unternehmen zu finden. Neben Technologien wie Wasserstrahlschneiden könnten auch die Verfahren vom autogenen Brennschneiden oder Plasmaschneiden eine geeignete Option sein. Alle CNC Schneidemaschinen von Eckert Cutting bieten eine problemlose und fachgerechte Programmierung, welche die Geschwindigkeit Ihrer Fertigung steigern wird und zugleich die Produktionskosten reduziert. Für eine individuelle Beratung können Sie das Kontaktformular auf der Startseite ausfüllen.

FAQ:

Was ist besser Laserschneiden oder Wasserstrahlschneiden?

Was ist besser Laserschneiden oder Wasserstrahlschneiden?

Welches Verfahren genutzt wird, hängt ganz von den Materialeigenschaften des Werkstoffes ab. Ist ein Stoff wärmeempfindlich, so führt kein Weg am Wasserstrahlschneiden vorbei. Der Wasserstrahl kann erheblich dickere Materialien zerschneiden als der Laser.

Welchen Vorteil besitzt das Wasserstrahlschneiden?

Welchen Vorteil besitzt das Wasserstrahlschneiden?

Beim Wasserstrahlschneiden kann nahezu jeder Werkstoff mit hoher Präzision bearbeitet werden. Moderne Techniken weisen eine Toleranz von bis zu 0,025 mm auf. Die Qualität des Schnitts ist sehr gut und weist eine hochwertige Oberfläche auf.