Situation und Entwicklungstrends in der CNC-Schneidmaschinenindustrie

CNC-Schneidemaschinen sind nur scheinbar unveränderlich. Es handelt sich um eine Branche, die sehr stark von Innovationen lebt, die ständig in neue Geräte umgesetzt werden. Obwohl derzeit keine neue Schneidtechnologie zu erwarten ist, konzentriert sich die Entwicklung auf die Optimierung der Parameter, die die Maschine für den Anwender attraktiv machen. Die besten Lösungen sind durch Patente geschützt, da sie die Einzigartigkeit eines bestimmten Herstellers garantieren und seine Wettbewerbsfähigkeit beeinflussen.

Wenn man die Entwicklung der Angebote der besten Hersteller auf dem polnischen Markt verfolgt, kann man feststellen, dass sich der Markt für CNC-Schneidemaschinen allmählich in zwei Gruppen aufteilt:

- kompakte Maschinen,

- technologisch fortschrittliche Maschinen.

CNC-Maschinenhersteller in Polen

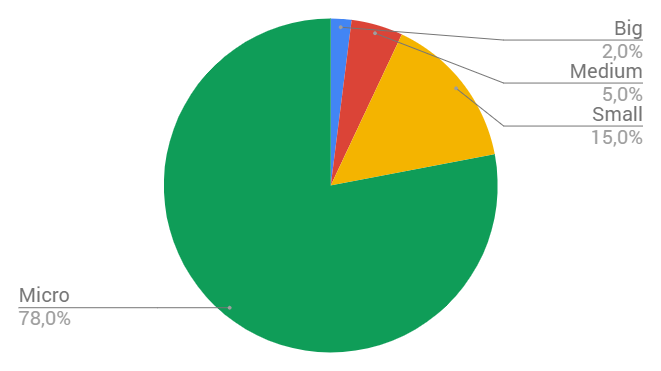

Die derzeitige Situation in der CNC-Werkzeugmaschinenindustrie kann durch eine Reihe von Indikatoren charakterisiert werden. Dazu gehören die Zahl der Maschinen, die Zahl der Hersteller und die Rentabilität der Branche. Im Jahr 2014 gab es 335 Unternehmen, die als Haupttätigkeit die Herstellung von Werkzeugmaschinen angaben. Diese Zahl ist im Vergleich zum Vorjahr um 7 % gestiegen. Nach Angaben des Statistischen Zentralamtes (CSO) handelt es sich dabei hauptsächlich um Kleinstunternehmen (78 %). Abbildung 1 zeigt die Merkmale der Unternehmen nach der Anzahl der Beschäftigten [1,3].

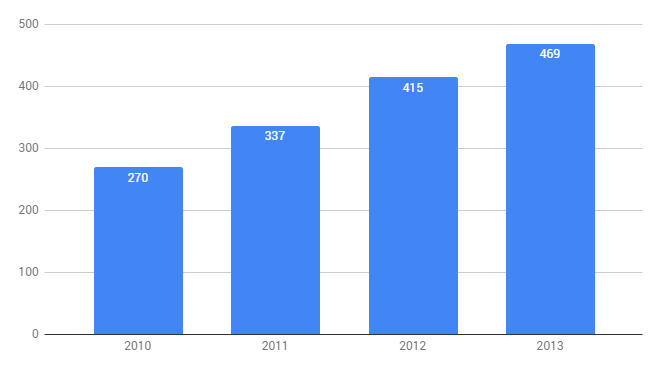

Die Rentabilitätsdaten deuten darauf hin, dass die finanzielle Lage der Branche stabil bleibt. Die im polnischen Monitor präsentierten Ergebnisse für das Jahr 2010 weisen einen Umsatz von ca. 700 Mio. PLN und eine Rentabilität von 11 % aus. Die aktuellen Eurostat-Daten über den Markt der Maschinenhersteller weisen einen Umsatz von 1720 Millionen PLN aus. Was die Aussichten für die Metallbearbeitungsmaschinenindustrie in Polen betrifft, so ist sie durch einen dynamischen Anstieg des Umsatzes und einen hohen Exportanteil gekennzeichnet. Nach Angaben des Statistischen Zentralamtes nimmt auch die Produktion von numerisch gesteuerten Werkzeugmaschinen für die Metallbearbeitung zu (Abb. 2) [2].

Die Werkzeugmaschinenindustrie im Vergleich zu anderen Industriezweigen

In Bezug auf die polnische industrielle Verarbeitung im Allgemeinen macht die CNC-Werkzeugmaschinenindustrie wertmäßig 1,5 % aus. Sie zeichnet sich durch eine unterdurchschnittliche Wertschöpfung aus und macht weniger als 1 % des Gesamtwerts der Industrieproduktion in Polen aus. Allerdings sollte man sich darüber im Klaren sein, dass diese Statistiken die Vielfalt der Branche und ihrer wichtigsten Vertreter nicht berücksichtigen. Die Ergebnisse dieses Sektors können sich in vielen anderen Branchen widerspiegeln [4].

Marktanalyse - Merkmale der befragten Unternehmen

Im September dieses Jahres wurde eine Marktstudie durchgeführt, um die Lage auf dem Markt für Schneidemaschinen zu ermitteln. Außerdem wurde ermittelt, wie häufig Schneidetechniken in polnischen Industrieunternehmen eingesetzt werden. Die Marktstudie bestand aus einer Umfrage bei ausgewählten Unternehmen. Der Fragebogen wurde per E-Mail und per Post an Unternehmen versandt, die aus einer vom Instytut Spawalnictwa geführten und ständig aktualisierten Datenbank ausgewählt wurden. Mehr als 100 Antworten gingen ein. Die Unternehmen, die an der Umfrage teilnahmen, waren zu 15 % kleine Unternehmen, zu 29 % mittlere Unternehmen und zu 56 % große Unternehmen. Die Ergebnisse der Fragebögen bildeten die Grundlage für weitere Analysen. Jedes der untersuchten Unternehmen hat mindestens eines der in Tabelle 1 aufgeführten Qualitäts- oder Behördensysteme eingeführt. Fast 70 % der Unternehmen haben das System ISO 9001 sowie PN-EN ISO 3834 eingeführt, die übrigen in den Unternehmen eingeführten Normen sind in Tabelle 1 [5] aufgeführt.

ab. 1. das bestehende Qualitätssystem oder die Zulassungen im Unternehmen [5]

| Das Qualitätssystem | Anzahl der Implementierungen in den befragten Unternehmen [%] |

|

PN-EN ISO 9001 |

70% |

|

PN-EN ISO 3834 |

70% |

|

PN-EN 1090 |

29% |

|

DIN EN 15085 |

17% |

|

PN-EN ISO 14001 |

20% |

|

PN-N-18001 |

13% |

|

andere |

5% |

Unabhängig von der Größe beschäftigt die größte Zahl der befragten Unternehmen als Schweißaufsichtspersonal Personen, die den IWE-Lehrgang absolviert haben (74 %). Fast 60 % der Unternehmen beschäftigen ZfP-Personal [5].

Marktanalyse - Schneidetechnik im Vergleich zu anderen Technologien

Tabelle 2 veranschaulicht die Beliebtheit des Schweißens und der damit verbundenen Techniken in den untersuchten Unternehmen. Die in den befragten Unternehmen am häufigsten verwendete Schneidtechnologie ist das thermische Schneiden (ca. 36 %) und das Laserschneiden (knapp über 12 %) [5].

Tab. 2: Schweißen und verwandte Technologien in Unternehmen

| Verwendete Technologie | Anzahl der Einsätze [%] |

| MIG/MAG-Schweißen | 71 % |

| WIG-Schweißen | 57 % |

| Thermisches Schneiden | 35 % |

| Manuelles EO-Schweißen | 32 % |

| Unterpulverschweißen | 18 % |

| Schweißen | 18 % |

| Schweißen | 13% |

| Laserschneiden | 12% |

| Hartlöten | 10% |

| Löten | 8% |

| Induktionserwärmung | 7% |

| Verleimung | 5% |

| Andere | 7% |

Diese hohen Werte spiegeln sich auch in der Menge der von den befragten Unternehmen in den letzten 5 Jahren angeschafften Geräte wider. MIG/MAG-Schweißmaschinen stehen an erster Stelle (65 %), gefolgt von WIG-Schweißmaschinen (48 %) und Plasmaschneidmaschinen (fast 19 %). Autogenschneidanlagen (10 %) und 2D-Laserschneidanlagen (8 %) wurden ebenfalls häufig gekauft. Wenn es um Roboterlösungen und die Anzahl der beim Schweißen und verwandten Verfahren eingesetzten Roboter geht, folgen bei den befragten Unternehmen die Schneidroboter (16 %) unmittelbar nach den MAG-Schweißrobotern (36 %). Bei den laserbasierten Technologien steht das Schneiden mit einem sehr hohen Wert von 87 % an erster Stelle [5].

Die Entwicklung von Materialschneidemaschinen zielt darauf ab, die Produktqualität zu verbessern, die Produktivität zu erhöhen und dabei sowohl wirtschaftliche Faktoren als auch den Umweltschutz zu berücksichtigen. Trotz der Nachfrage nach automatisierten Lösungen in der Schneidetechnik war bis vor kurzem der hohe Investitionspreis ein Hindernis. Seit dem Wirtschaftsabschwung ist in diesem Bereich eine deutliche Verbesserung zu verzeichnen. Dies belegen die Ergebnisse einer Umfrage und die Zahl der eingesetzten teuren Laserschneidmaschinen [5].

Die kompakten Maschinen richten sich in erster Linie an Kleinst-, Klein- und Mittelunternehmen, die 99,8 % aller Unternehmen ausmachen. Sie haben nur grundlegende Funktionen und zeichnen sich durch geringe Abmessungen aus. Dank optimierter Parameter sind sie jedoch sehr effizient. Ein zusätzlicher Vorteil kompakter Maschinen kann die Möglichkeit sein, sie zu erweitern und ihren Funktionsumfang zu vergrößern. Diese Option ist besonders nützlich für Unternehmen, die expandieren, aber nicht bereit sind, die Elemente ihres Maschinenparks vollständig zu ändern [7].

Hightech-Maschinen sind vor allem für Großunternehmen, die Schwerindustrie und Unternehmen mit engen Spezialgebieten interessant, die die besten Lösungen benötigen. Diese Maschinen zeichnen sich durch die anspruchsvollsten Parameterwerte aus und umfassen oft verschiedene Arten von Hybridlösungen.

Für beide Gruppen von Maschinen werden immer neuere Lösungen zur Optimierung der Parameter entwickelt. Derzeit handelt es sich um eine Gruppe von mehreren Dutzend Merkmalen, deren Wert durch gesetzliche Vorschriften, individuelle Kundenbedürfnisse oder den Wunsch, einen angemessenen Wert eines anderen, gekoppelten Parameters zu erhalten, bedingt sein kann. Im Folgenden beschreiben wir die Parameter, die für die Kunden am häufigsten von Interesse sind:

Laserleistung - ein Parameter, der nur bei Laserschneidmaschinen funktioniert, aber sehr gut die Entwicklung der Innovation im Bereich der CNC-Maschinen repräsentiert. Im Jahr 2016 wurde auf der Messe ITM Mach Tool in Poznań eine Laserschneidmaschine mit einer Leistung von 12 kW vorgestellt, mit der 60 mm dicke Bleche geschnitten werden können. Dies war eine Innovation von globalem Ausmaß. Ein Jahr später stellte ein anderes Unternehmen auf der gleichen Messe einen 15-kW-Laser vor, minimaler Zeitaufwand für die technologische Produktionsvorbereitung und -umstellung - jede Minute, die für vorbereitende Tätigkeiten aufgewendet wird, verringert die Zeit, die für die Produktion bleibt, Ergonomie der Bedienung und Programmierung - dieser Parameter lässt sich nur schwer in Zahlenwerten ausdrücken. Eine Maßnahme könnte die Zeit sein, die für die Schulung des Bedieners und des Technikers benötigt wird, aber dies ist keine vollständig erschöpfende Maßnahme. Die Software-Schnittstelle ist ebenfalls wichtig, ebenso wie die Anordnung der Maschinenkomponenten, um eine freie Steuerung zu ermöglichen, Umweltauswirkungen - ein neues und häufig geregeltes Thema. Dieses Problem hat viele Komponenten. Einige von ihnen werden im Folgenden näher erläutert, Stromverbrauch - Die Senkung des Verbrauchs ist aus zwei Gründen von Interesse: aus Gründen des Umweltschutzes und wegen der Kosten, die durch den Verbrauch entstehen, Wärmeemission - dieser Parameter wird vor allem dann reduziert, wenn der Stromverbrauch gesenkt wird, Lärmemissionen - dies ist sowohl für die Natur als auch für die Arbeitnehmer ein unerwünschtes Phänomen. Die Lärmemissionen werden hauptsächlich durch Schalldämpfer reduziert. Es werden jedoch Anstrengungen unternommen, leisere Mechanismen zu entwickeln, Auswirkungen auf die menschliche Gesundheit - auch dies ist ein nicht messbarer Parameter, da Sicherheit nicht gemessen oder bewertet werden kann. Eine Maschine muss sicher sein. Dies wird vor allem durch technische Lösungen erreicht, die Unfälle verhindern, insbesondere im Arbeitsbereich, minimale Anzahl von Kollisionen - durch den Einsatz verschiedener Sensoren und anderer technischer Lösungen, Entwicklung von Kontrollsystemen - von: Erhöhung der Rechenleistung von Steuerungssystemen, Erweiterung der Fähigkeiten von Steuerungssystemen, z. B. zur Unterstützung der Automatisierung der Bearbeitungsstation oder der Überwachung der Bearbeitung, Anpassung an die Anforderungen des technologischen Datenmanagements im Rahmen der Idee von Industrie 4.0,Schnittgeschwindigkeit - einer der wichtigsten Parameter. Die Erhöhung der Schnittgeschwindigkeit führt zu einer höheren Produktivität der Maschine, Genauigkeit - dies zeigt sich in der Fähigkeit, identische Werkstücke zu erhalten, die mit den gegebenen Daten übereinstimmen,Design - verstanden als Anpassung des Designs an die Kundenanforderungen, Verringerung der Abmessungen, Erhöhung der Stabilität und anderes. Solche Änderungen tragen zur Verbesserung anderer Parameter, z. B. der Geschwindigkeit, bei, Anzahl der Fehler - ein Parameter, der durch die entwickelten Methoden der Fehlerkompensation kontrolliert wird. Sie dienen vor allem dazu, die Genauigkeit von Baugruppen zu erhöhen, die korrekte Montage der Werkzeugmaschine zu gewährleisten, Wärmequellen zu minimieren und die Auswirkungen von thermischen Phänomenen zu verringern.

Die Maßnahmen, die zur Verbesserung der oben genannten Merkmale ergriffen werden, führen zur Einführung neuer Lösungen in CNC-Schneidemaschinen. Einige Innovationen, wie die oben erwähnten Maschinen, die sich durch eine sehr hohe Laserleistung auszeichnen, sind gewissermaßen die Visitenkarte der Unternehmen, die diese Lösung als erste angewendet haben.

Ein weiteres Beispiel für eine Innovation, die zu einem wichtigen Bestandteil des Angebots des Herstellers geworden ist, ist der Vortex 3D-Plasmakopf, der jetzt unter dem Namen Vortex 3D FL firmiert (das Gerät wurde durch Gewichtsreduzierung und Erhöhung der Dynamik verbessert). Die meisten der bis 2015 eingesetzten CNC-Schneidmaschinenlösungen ermöglichten das rechtwinklige Schneiden von Blechen und Rohren. Allerdings war es oft notwendig, die Kanten der Teile für das anschließende Schweißen anzufasen. Der von Eckert entwickelte und patentierte Vortex 3D-Kopf mit RACT (Real Adjusted Cutting Trace) System war 2015 eines der modernsten Geräte auf dem Markt. Der Kopf kann um ±540° gedreht werden, was das Schneiden komplexer Konturen ohne Unterbrechung der Bearbeitung ermöglicht. Außerdem kann er während der Bearbeitung kontinuierlich um bis zu ±47º aus der vertikalen Ebene ausgelenkt werden, was ein sehr präzises Anfasen und Abschrägen von Blechen in einem einzigen Schneidvorgang ermöglicht.

Eine weitere Besonderheit ist das Drop&Cut-System, ein Werkzeug, das eine effiziente Nutzung des geschnittenen Materials ermöglicht. Auf dem Bildschirm der Steuerung kann der Bediener während des Schneidevorgangs einen bestimmten Abschnitt des Blechs kontinuierlich überwachen, positionieren und einstellen. Die Herstellung eines neuen Teils erfolgt also anhand der neuen Geometrie des Werkstücks, die in das Schneidsystem eingegeben wurde. Es genügt, die virtuelle Teilegeometrie über das verbleibende Material zu streichen. Dank der kontinuierlichen Live-Übertragung kann die Kontur des Werkstücks einwandfrei aus den Blechresten des vorherigen Prozesses hergestellt werden.

Neben der Unterteilung in kompakte und fortschrittliche Maschinen scheint die Einführung von Industrie 4.0-Elementen unumgänglich.

Es gibt auch einen Trend zum Bau von Hybridmaschinen. Dabei handelt es sich um Funktionskombinationen wie z. B. eine Schneidemaschine, eine Bohrmaschine, eine Fräsmaschine in einem einzigen Gerät oder Kombinationen innerhalb einer Technologie. Ein Beispiel für eine solche Maschine ist die Opal Waterjet Combo-Schneidanlage von Eckert, die in der Lage ist, mit Wasser und Plasma in einem Stück zu schneiden.

Der Markt für CNC-Schneidemaschinen ist ständig in Bewegung. Es ist zu begrüßen, dass polnische Marken immer mehr an Bekanntheit gewinnen und ihre Produkte immer häufiger von ausländischen Unternehmen gekauft werden. Das Angebot an Maschinen wird sich mehr und mehr in kompakte und technologisch fortschrittliche Maschinen aufteilen. Neue Innovationen werden sich vor allem auf die Optimierung von Parametern konzentrieren. Auch die Auswirkungen von Industrie 4.0 werden immer deutlicher sichtbar werden. Der einzige sichere Indikator für Veränderungen werden die Erwartungen der Kunden sein, die "auf ihre Bedürfnisse zugeschnittene" Produkte wünschen.

Literatur

[1] Brecher C., Esser M., Witt S., 2009, Interaktion von Fertigungsprozess und Werkzeugmaschine. CIRP Annals - Fertigungstechnik, 58, 588-607.

[2] Daten des Statistischen Zentralamtes.

[3] Honczarenko J., 2011, Moderne Werkzeugmaschinen und Technologizität der Konstruktion von Objekten. Mechanik, 22/10, 761-767

[4] Kosmol J., 2011, Richtungen der Entwicklung von Werkzeugmaschinen. Erinnerungen an die MACH-TOOL Ausstellung auf der ITM 2011, Mechanik, 22/8-9, 660-664.

[5] Restecka M., Badanie rynku pod względem innowacyjności. Institut für Schweißtechnik in Gliwice.

[6] Statistisches Jahrbuch der Industrie 2016.

[7] Bericht über den Zustand des KMU-Sektors in Polen 2016, PARP.